|

| Beton |

Untuk mencapai kuat tekan yang tinggi dilakukan dengan cara mengganti bahan yang berbeda dari beberapa usaha percobaan ini telah menghasilkan RCC, RBC, PSC, FRC, semen seluler dan semen Ferro.

Di artikel ini akan membahas tentang penggandaan, pencampuran, perawatan (curring), sifat, pengujian serta penggunaan beton dijelaskan dan diuraikan secara rinci.

Bahan utama beton adalah:

1. Bahan pengikat (seperti semen, kapur, polimer)

2. Agregat halus (pasir)

3. Agregat kasar (batu pecah)

4. Air.

Dan beberapa campuran lainnya seperti:

material yang larut diudara, material waterproofing, material yang memungkinkan dapat dicapurkan dll, dapat ditambahkan untuk memberikan sifat khusus pada campuran beton polos.

Kekuatan beton bervariasi berdasarkan proporsi penggunaan bahan. Penentuan proporsi bahan harus melalui prosedur perancangan campuran (Job Mix Design) dalam menentukan kekuatan beton.

Bila tanpa JMD, umumnya proporsional bahan adalah sebagai (PC:PP:KR) :

1: 1: 2,

1: 1 ½: 3,

1: 2: 4,

1: 3: 6 dan

1: 4: 8

Dalam penentuan proporsi beton, harus menrujuk kepada prinsip "Rongga-rongga pada agregat kasar akan dipenuhi oleh material agregat halus, sementara rongga-rongga di agregat halus akan dipenuhi oleh pasta semen.

Perbandingan proporsi antara Semen, Agregat Halus dan Agregat Kasar (PC:PP:KR) berdasarkan kegunaanya;

- (1 : 1 : 2) Biasanya digunakan untuk pembuatan: pondasi dudukan mesin, pijakan untuk kolom baja dan beton di bawah air.

- (1 : 1 ½ : 3) Biasanya digunakan untuk pembuatan: tangki air, kerangka dan pelat terlipat, untuk struktur penahan air lainnya.

- (1 : 2 : 4) Biasanya digunakan untuk pembuatan: beton bertulang seperti balok, lembaran, lapisan terowongan, jembatan

- 1: 3: 6 Biasanya digunakan untuk pembuatan: dermaga, abutments, dinding beton, rak jendela, lantai.

- (1 : 4 : 8) Biasanya digunakan untuk pembuatan: pekerjaan beton skala besar seperti bendungan, pondasi untuk dinding, untuk membuat balok beton.

Fungsi Dari Masing-Masing Bahan Beton

Semen adalah bahan pengikat. Setelah air ditambahkan dalam campuran, maka semen akan mengikat agregat dan permukaan sekitarnya seperti batu dan batu bata. Umumnya campuran yang lebih kaya (dengan lebih banyak semen) memberi kekuatan lebih.

Pengaturan waktu (Setting time) dimulai setelah 30 menit dan berakhir setelah 6 jam. Oleh karena itu penghamparan beton dilakukan sebelum 30 menit setelah proses pencampuran air dan tidak boleh terkena material asing sampai setting time berakhir. Hal ini sangat merepotkan didalam proses pekerjaannya.

Namun seiring perkembangan teknologi telah ditemukan beberapa jenis semen yang mempunyai (setting time) tinggi. Pada artikel sebelumnya kita telah membahas beberapa jenis semen, berdasarkan penggunaannya. Anda dapat mempelajarinya disini.

Agregat Kasar terdiri dari batu-batu yang telah dihancurkan dengan stone chrusers Material ini harus disortasi dengan baik serta berasal dari batuan beku. Material agregat kasar harus bersih, memiliki dimensi yang tajam, angular dan keras. Agregat kasar akan menambah nilai kekerasan pada beton dan mampu untuk mencegah penyusutan semen.

Agregat Halus terdiri dari pasir sungai. Fungsi utamanya adalah untuk mencegah penyusutan semen. Ketika agregat halus dikelilingi oleh semen maka agregat halus bergerak masuk ke dalam rongga pada agregat kasar mengisi porinya sehingga proses pengikatan antar bahan dapat berlangsung.

Proses tersebutlah yang dapat meningkatkan kepadatan beton menjadi tinggi, karena lubang void dapat terisi sempurna. Tingginya densitas beton maka kekuatan beton menjadi tinggi.

Air yang digunakan untuk membuat beton harus bersih. Hal ini dapat mengaktifkan hidrasi semen sehingga membentuk massa plastik. Air memberi kemudahan dalam proses pencampuran bahan beton yang berarti air memungkinkan untuk mencampur beton dengan mudah. Air juga berperan sebagai rujukan indikator untuk menentukan setting time yang baik.

Proposri Air harus dapat disesuaikan pada saat proses pencampuran, karena kelebihan air akan berdampak pada berkurangnya kekuatan beton.

Oleh sebab itu akurasi proporsi air menggunakan rasio semen berbanding dengan air

- Untuk proses mixing dengan mesin menggunakan rasio : 0,4 sampai 0,45 dari proporsi semen,

- Untuk proses mixing dengan menggunakan tanggan (manual) menggunakan rasio semen 0,5 sampai 0,6 dari proporsi semen.

Penggunaan uap air bukanlah metode mixing yang ideal. Sangat penting untuk diingat bahwa agregat halus yang basah memiliki volume yang lebih tinggi dibandingkan dengan berat agregat halus kering pada kubikasi yang sama. Ini disebut dengan bulking of sand. Faktor nilai kadar air pada material sangat mempengaruhi kualitas beton.

Proses Pekerjaan Pengecoran Beton

Berikut tahapan umun dalam pekerjaan beton:

1. Komposisi Campuran (Batching)

2. Pencampuran

3. Pengangkutan dan Penghamparan

4. Pemadatan

5. Perawatan Beton

5. Perawatan Beton

1. Komposisi Campuran (Batching)

Proses penakaran proporsi material untuk pembuatan beton dilakukan dengan metode batching. Berikut dua metode proses penakaran:

(a) Penakaran Dengan Metode Volume (Volume Batching)

Dalam metode ini semen, agregat halus dan agregat kasar disatukan dengan melalui pengukuran volume dari masing-masing material. Media pengukur berbentuk kotak yang dibuat dari pelat kayu atau besi, dimensi (volume) kotak dibuat sama dengan satu zak semen. Dimana Satu zak semen memiliki volume 35 liter.

Volume pasir dan agregat yang dibutuhkan ditambahkan dengan terlebih dahulu ditakar pada kotak. Jumlah takaran diatur berdasarkan jenis beton yang akan diproduksi.

Sementara untuk volume air yang dibutuhkan harus terlebih dahulu ditentukan berdasarkan rasio air semen.

Misalya, jika satu zak semen (50 kg) memiliki rasio air semen 0,5 maka proporsi air yang dibutuhkan adalah 0,5 × 50 = 25 kg, atau sama dengan 25 liter. Ukuran yang sesuai digunakan untuk memilih jumlah air yang dibutuhkan.

(b) Penakaran dengan metode Berat (Weigth Batching)

Metode penakaran dengan mengitung berat dari material adalah metode yang direkomendasikan untuk melakukan proses batching. Alat penimbang berat digunakan di lapangan untuk menentukan proporsi dari masing-masing material secara benar. Pada umumnya Pabrik Beton sudah memiliki alat timbang yang besar, dengan sistem kerja secara otomatis.

2. Pencampuran

Untuk menghasilkan beton yang seragam dan baik, harus dilakukan terlebih proses pencampuran (mixing) dari setiap material yang sudah ditakar proporsinya dalam kondisi kering sampai campuran merata, lalu dilanjutkan dengan penambahan air terhadap campuran material dan dilanjutkan proses pencampuran (mixing) dalam kondisi basah.

Metode pencampuran (Mixing) :

(a) Pencampuran Tangan (Manual)

Agregat kasar ditakar lalu disebarkan pada area plat pengadukan, kemudian agregat halus ditakar lalu ditaburkan diatas agregat kasar setelah itu material tersebut dicampur dengan cara membolak balikan dengan menggunakan alat skop atau jangkul, setelah penyebaran rata dilakukanlah pencampuran semen yang telah terlebih dahulu ditakar komposisinya dan diaduk dengan cara membolak-balikkan material sampai penyebaran merata / tekstur seragam.

Setelah semua material tercampur dengan rata dilanjutkan dengan pencampuran air secara bertahap. Komposisi air telebih dahulu ditakar agar kualitas beton tetap terjaga. Ketika air dimasukkan kedalam material harus tetap dilakukan pengadonan (mixing) sampai seluruh air selesai dituangkan. Proses pencampuran dilakukan sampai tekstur merata. Proses pencampuran ini bisa memakan waktu 6-8 menit. Umumnya diterapkan pada pekerjaan skala kecil.

(b) Pencampuran Mesin (Otomatis)

Ada dua jenis mesin pencampur (Batching) semi otomatis dan full otomatis. Untuk semi otomatis seperti molen (Concreate Mixer) dan untuk full otomatis menggunakan Batching Plant. Persamaannya terletak pada proses pencampuran menggunakan tenga mesin, sementara perbedaanya adalah pada molen proses penakaran masih manual, sementara pada Batching Plant proses penakaran sudah otomatis dilakukan di hopper.

Proses kerja Batching Plant. Material Agregat ditempatkan di hopper masing-masing sementara semen ditempatkan pada silo. Metode penakaran material menggunakan timbangan otomatis yang terdapat pada hopper utama.

Agregat kasar yang telah ditimbang terlebih dahulu di hopper atas dan kemudian disusul oleh agregat halus, kedua material tersebut akan diaduk oleh mixer sebanyak 4 sampai 5 rotasi melalui metode campuran kering (dry mixing), kemudian dilanjutkan dengan penambahan semen yang sudah ditimbang beratnya pada hopper lalu dimasukkan kedalam mixer dan diaduk dengan metode campuran kering (dry mixing) rotasi putaran 4 sampai 5 kali.

Secara bertahap air ditambahkan kedalam mixer selama 2 sampai 3 menit selama proses pemasukan air akan menghasilkan putaran sekitar 50 kali, sehingga campuran akan menjadi seragam (homogen) dan siap dimuat didalam truk mixer.

3. Metode Pengangkutan dan Alat Bantu Pengecoran Beton.

Setelah pencampuran beton selesai beton harus diangkut ke lokasi pekerjaan, dengan menggunakan truk mixer. Sementara pada bidang pekerjaan tertentu yang membutuhkan tenaga lebih untuk proses pengangkutan maka digunakan alat bantu seperti belth conveyor, concreate pan mixer dan concreate pump.

Sebelum pekerjaan pengecoran dilakukan sangat penting untuk melakukan pengecekan bidang cetakan (bekisting). Pada pekerjaan pondasi atau sloof bidang tanah harus dalam keadaan keras (memenuhi standart CBR) dan dihampar pasir urug terlebih dahulu.

|

| Internal Vibrator (Vibrator Jarum) |

Cara penanganan segrasi beton.

4. Pemadatan Beton

Ketika proses menghamparan beton, sering sekali terdapat gelembung udara yang terjepit didalam beton, sehingga pada saat beton kering akan menjadi void. Udara yang terjepit pada beton ini akan mengurangi kekuatan beton hingga 30%. Oleh sebab itu udara terperangkap harus dapat dibuang, melalui proses pemadatan. Pemadatan bisa dilakukan dengan cara manual atau dengan alat bantu vibrator.

(a) Kompaksi Manual:

Pemadatan / kompakasi manual dilaksanakan secara bersamaan pada saat penghamparan material beton. Untuk bidang koloman, proses penghamparan dilakukan perlayer agar memungkinakan dalam proses pemadatan secara manual. Metode pemadatan manual biasa menggunakan alat sperti : sendok semen, spanding, batang baja runcing dengan diameter 16 mm panjang sekitar satu meter untuk menusuk beton.

(b) Pemadatan Vibrator:

Untuk penghamparan beton dengan volume tinggi biasa menggunakan alat otomatis, alat yang biasa digunakan adalah Concreate Vibrator. Vibrator akan menghasilkan getaran, dimana getaran tersebut akan membuat gesekan antara partikel dan mengatur gerak partikel, sehingga celah / rongga udara dapat terisi dan beton menjadi padat.

Penggunaan vibrator dapat mengurangi waktu proses pemadatan. Bila vibrator digunakan untuk pemadatan, rasio air semen bisa kurang, yang juga membantu dalam meningkatkan kekuatan beton. Getaran harus dihentikan segera setelah pasta semen terlihat pada permukaan beton. Apabila getaran beteon berlebih justru akan berdampak buruk terhadap beton, dimana pasta semen tidak dapat saling mengikat lagi.

Jenis vibrator yang sering digunakan untuk pemadatan beton:

(a) Internal Vibrator (Vibrator Jarum)

(b) Form Vibrator (Vibrator Bekisting)

(c) Vibrator Surface (Vibrator Permukaan)

(d) Table Vibrator (Vibrator Meja)

Perawatan Beton (Curing)

Curing dapat didefinisikan sebagai proses mempertahankan kondisi kelembaban dan suhu pada beton yang baru dihampar / dicor selama beberapa waktu tertentu, sehingga proses pengerasan beton dapat maksimal. Perawatan pada usia beton masih muda sangat penting, biasanya dilakukan selama 14 hari, dan ada baiknya untuk melanjutkannya selama 7 sampai 14 hari lagi. Jika perawatan tidak dilakukan dengan benar, kekuatan beton akan berkurang. Hal ini disebabkan oleh proses penguapan terlalu cepat, mengakibatkan keretakan dikarenakan penyusutan beton, sehingga daya tahan struktur beton berkurang.

Metode perawatan beton yang lajim digunakan:

4. Pemadatan Beton

Ketika proses menghamparan beton, sering sekali terdapat gelembung udara yang terjepit didalam beton, sehingga pada saat beton kering akan menjadi void. Udara yang terjepit pada beton ini akan mengurangi kekuatan beton hingga 30%. Oleh sebab itu udara terperangkap harus dapat dibuang, melalui proses pemadatan. Pemadatan bisa dilakukan dengan cara manual atau dengan alat bantu vibrator.

(a) Kompaksi Manual:

|

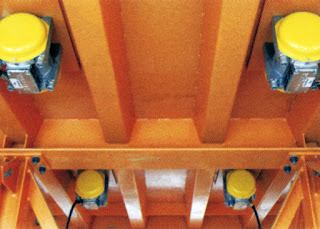

| Form Vibrator |

(b) Pemadatan Vibrator:

|

| Form Vibrator |

|

| Table Vibrator |

Jenis vibrator yang sering digunakan untuk pemadatan beton:

|

| Vibrator Surface |

(b) Form Vibrator (Vibrator Bekisting)

(c) Vibrator Surface (Vibrator Permukaan)

(d) Table Vibrator (Vibrator Meja)

Perawatan Beton (Curing)

Curing dapat didefinisikan sebagai proses mempertahankan kondisi kelembaban dan suhu pada beton yang baru dihampar / dicor selama beberapa waktu tertentu, sehingga proses pengerasan beton dapat maksimal. Perawatan pada usia beton masih muda sangat penting, biasanya dilakukan selama 14 hari, dan ada baiknya untuk melanjutkannya selama 7 sampai 14 hari lagi. Jika perawatan tidak dilakukan dengan benar, kekuatan beton akan berkurang. Hal ini disebabkan oleh proses penguapan terlalu cepat, mengakibatkan keretakan dikarenakan penyusutan beton, sehingga daya tahan struktur beton berkurang.

|

| Perawatan Beton Penyemprotan Air (Curing Time) |

Metode perawatan beton yang lajim digunakan:

- Penyemprotan air, melakukan penyemprotan air pada permukaan beton.

- Menutupi permukaan dengan tas goni basah,

- Ponding, membuat kolom air dengan ketinggian air 25 -50 mm, dan memiliki saluran buang dari mortar.

- Steam curing, metode perawatan ini biasa digunakan untuk beton pra cetak, proses perawatan menggunakan mesin uap, hal ini dipilih untuk mempercepat proses perawatan beton.

- Perawatan dengan senyawa kimia seperti kalsium klorida dapat diaplikasikan pada permukaan beton. Senyawa ini menunjukkan afinitas ke kelembaban dan dapat bertahan pada permukaan beton, sehingga permukaan beton basah untuk waktu yang lama.